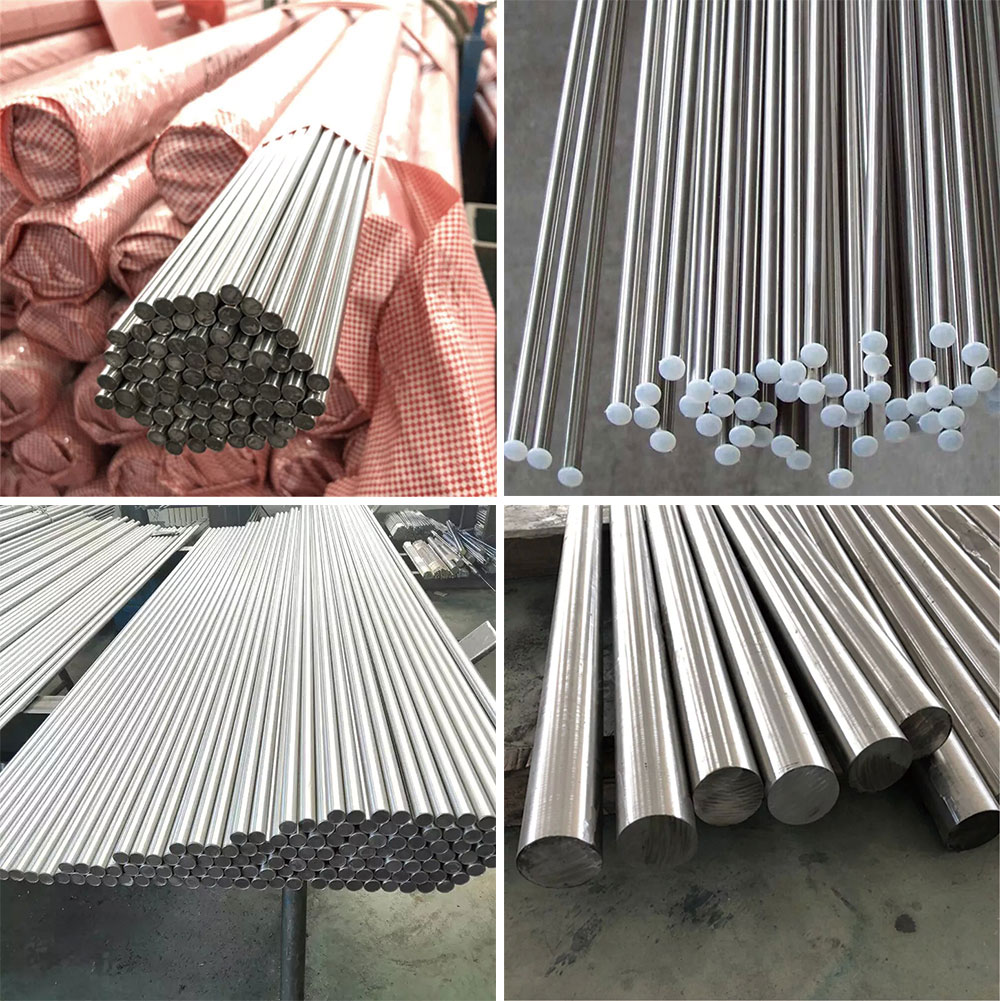

Круглый стержень из сплава 286

Все эти свойства достигаются благодаря уникальному химическому составу сплава Incoloy Alloy A-286, который включает:

Не 24-27%

Кр 13,5-16%

1,90-2,30%

Вера сбалансирована

Ал .35%

В .10-.50

Если 1% макс.

С 0,8% макс.

Сплав А286 отличается высокой прочностью, стойкостью к окислению и коррозионной стойкостью при постоянно высоких температурах. Сплавы A286 поддаются термообработке для получения широкого спектра зернистой структуры и свойств при растяжении. Этот сорт A286 подвергается отжигу и старению. Применение сплава A286 включает компоненты реактивных двигателей, нагнетатели, турбинные колеса и лопасти, крепежные детали, пружины и общие компоненты, подвергающиеся высоким нагрузкам, в нефтехимической, аэрокосмической и нефтяной промышленности.

Подробности

А286 представляет собой железо-никель-хромовый сплав с добавлением молибдена и титана. А286 является одним из самых популярных высокотемпературных сплавов. Как один из аустенитных сплавов, он сохраняет хорошую прочность и стойкость к окислению при температурах до 1300ºF (700ºC).

Он также содержит ниобий для стабилизации против сенсибилизации и результирующей межкристаллитной коррозии. A286 обладает отличной устойчивостью к общей коррозии, точечной и щелевой коррозии химических веществ, содержащих хлориды и серную, фосфорную и азотную кислоты. Используется для резервуаров, трубопроводов, теплообменников, насосов, клапанов и другого технологического оборудования.

Благодаря своей высокой прочности и отличным производственным характеристикам, А286 используется в различных компонентах авиационных и промышленных газовых турбин. Сплав также широко используется в морской нефтегазовой промышленности, где компоненты подвергаются высоким уровням тепла и напряжения.

Холодная формовка также может проводиться в термически обработанном состоянии раствора, чтобы помочь свойствам после возрастного затвердевания.

A286 бар может быть обработан раствором при температурах, описанных ниже, быстро охлажден, а затем затвердевать при 1325ºF (720ºC) в течение 16 часов и воздушного охлаждения. Обработка раствором 1800ºF (980ºC) обеспечивает высочайшую прочность на разрыв ползучести в закаленном в старении материале, тогда как обработка 1650ºF (900ºC) приводит к повышению пластичности и прочности при комнатной температуре.

5737 представляет собой раствор, термически обработанный (отожженный) при 1650 ° F +/- 25 градусов, затем осаждение Термическая обработка (выдержка) между 1300-1400 градусами F в течение не менее 16 часов, затем воздушное охлаждение, достижение минимального растяжения 140 KSI, минимального выхода 95 KSI, минимального удлинения 12% и минимального уменьшения площади на 15%.

5732 представляет собой термическую обработку раствора (отжига) при 1800 ° F + / - 25 градусов, затем осаждение Термическую обработку (выдержку) между 1300-1400 градусами F в течение не менее 16 часов, затем воздушное охлаждение для достижения минимального растяжения 130 KSI, минимального выхода 85 KSI, минимального удлинения 15% и минимального уменьшения площади на 20%.

Похожие продукты

Похожие новости

Успешно представлен на рассмотрение

Мы свяжемся с вами как можно скорее